Bonjour à tous !

Donc aujourd'hui on va parler des arguments pour utiliser ou non l'impression 3D et de son utilité lors de crises au travers de mon expérience lors de celle du Covid-19 début 2020 en France. Cet article fait suite à mon introduction à l'impression 3D, n'hésitez pas à aller le lire si vous voulez en apprendre plus sur les procédés.

Pourquoi utiliser l'impression 3D et pourquoi ne pas l'utiliser ?

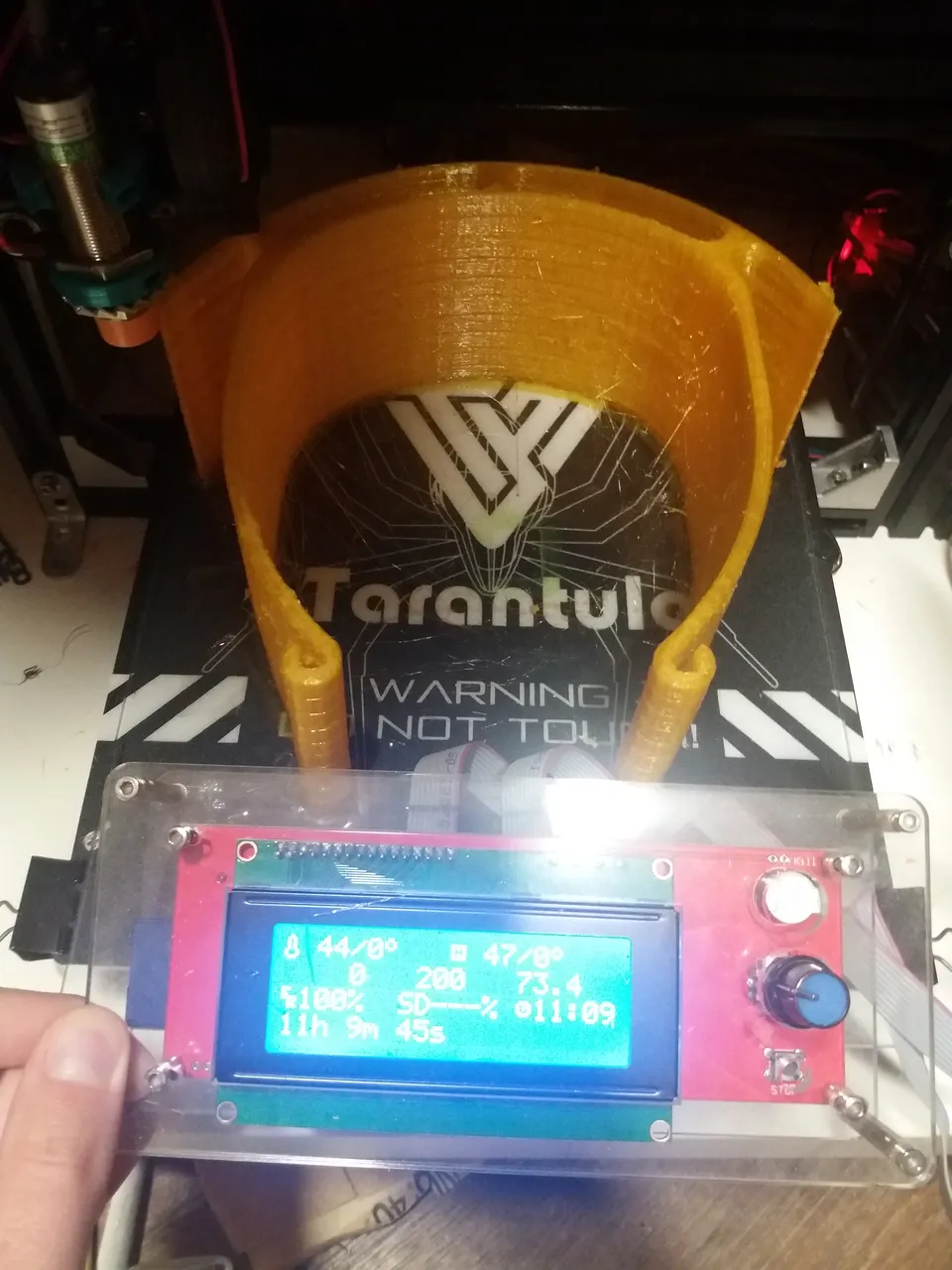

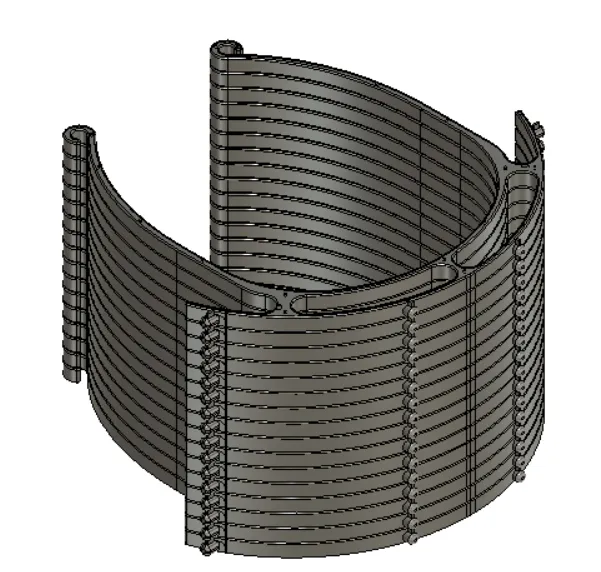

Comme nous l'avons vu au cours de l'article précédent, les imprimantes 3D sont très versatiles, vous pouvez très bien imprimer en une journée des pièces pour un robot, puis une bague et finir par une pièce de rechange pour votre salle de bain en ayant seulement changé le fichier sur une carte SD ou une clé USB. Mais cette grande flexibilité possède aussi des compromis, si vous souhaitez fabriquer une pièce en grande quantité ou faire certifier votre production, cette méthode n'est pas optimale. Imprimer une pièce prend beaucoup de temps. Une pile de 10 supports de visière comme celle-ci peut prendre 11 heures à imprimer :

Certes, on peut réduire ce temps à quelques heures sur certaines machines en réduisant la qualité, mais on ne pourra pas s'approcher de la vitesse d'un procédé de fabrication comme l'injection plastique par exemple qui peut en fabriquer 2 toutes les 40 secondes environ :

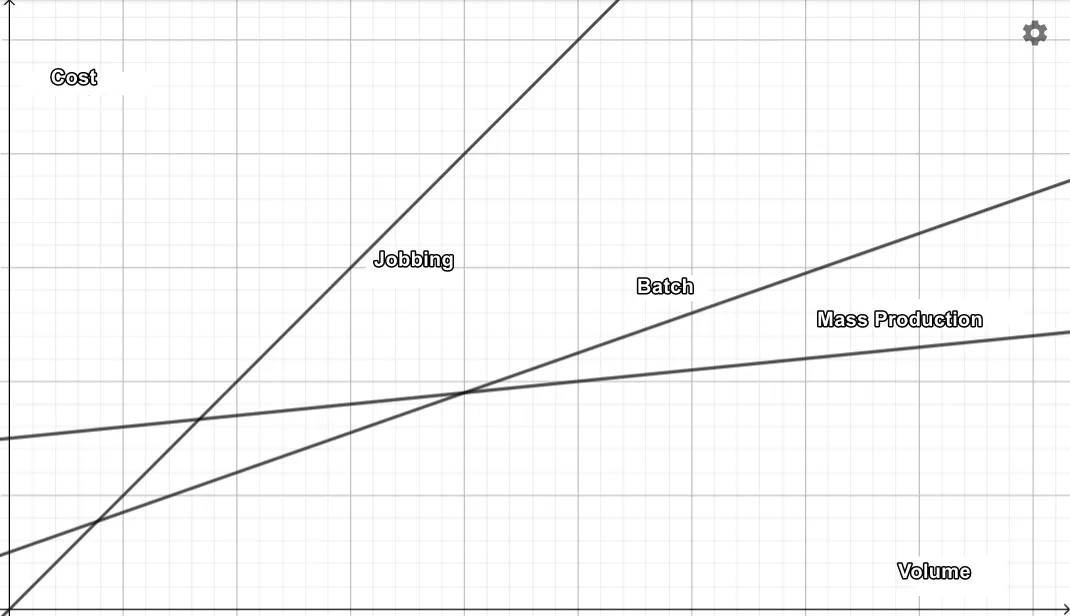

Un graphique populaire lorsque l'on parle des procédés de fabrication montre comment les différentes familles de procédés se partagent les différents besoins en fonction du volume et de la variété de pièces. On retrouve les imprimantes 3D dans les catégories "Project" et "Jobbing", l'injection elle se trouve dans les catégories "Batch" et "Continuous" :

Une production très variée et en petit volume fera appelle aux méthodes appartenant aux groupes Project et Jobbing, alors que les productions de gros volume et de faible diversité utiliseront des procédés de fabrication de masse ou en continue. On retrouve le même constat lorsque l'on trace qualitativement le coût d'une production en fonction du volume pour ces familles :

Une imprimante 3D ne coûte rien comparer à une ligne de production industrielle complète lorsque l'on souhaite produire une petite quantité. Mais dès que le volume augmente, le coût par pièce augmente de manière linéaire jusqu'à croiser un jour le coût d'une ligne de production dédiée. À partir de ce moment, imprimer en 3D est plus coûteux et prend plus de temps.

C'est pour cela que l'on trouve généralement des imprimantes dans les lieux d'innovation et de prototypage où l'on souhaite tester beaucoup de choses différentes en petites quantités et qu'on en voit très peu sur des lignes de production en usine.

Mais ça ne veux pas dire que ça ne sera jamais le cas, les technologies évoluent très rapidement et un attrait grandissant pour la personnalisation de produits fabriqués en masse pourrait changer la manière de produire. On a pu voir l'arrivée de l'impression 3D chez Nike qui propose d'imprimer des parties d'une de leur paire de chaussures sur-mesure après avoir utilisé ce procédé depuis de nombreuses années dans le processus de conception de nouveaux produits.

Leur utilité lors d'une crise, l'exemple du Covid19 :

Vous en avez peut-être vu passer à la télé ou dans les médias, depuis le début de l'épidémie les personnes possédant une imprimante 3D (faisant partie du mouvement "Makers", on peut aussi trouver sous ce nom toutes personnes créant des choses elle-même (DIY) généralement en tant que hobby) se sont mobilisées pour venir en aide aux personnes dépourvues de protections contre le virus. J'ai fait partie d'une équipe nommée Boucliers Fablab créée par un chirurgien d'un hôpital de Strasbourg lors du Hacking Covid (un Hacking Health qui a débuté en ligne le 17 mars, je reviendrai dans un prochain article sur les Hacking Health). La problématique soulevée par le chirurgien fut le manque de matériel de protection des personnels soignant en contact avec des malades. Il cherchait un moyen rapide de fournir ce matériel que l’hôpital ne pouvait pas se procurer par les voies habituelles. Une équipe pluridisciplinaire (des pro de l'impression 3D, aux industriels, en passant par des experts de la santé, personnels soignant, chirurgien, concepteurs de dispositifs médicaux, ainsi que des personnes spécialisées en ressources humaines et marketing) s'est rapidement constituée et nous avons commencé par chercher des solutions de protection antiprojections en complément des masques chirurgicaux. Le modèle proposé par Prusa avait déjà fait ses preuves ailleurs, on a donc fabriqué quelques modèles et démarché un fournisseur de plaques transparentes en plexiglass pour les faire tester en conditions réelles et obtenir des avis.

La semaine d'après après avoir fourni une cinquantaine de visières, nous avons négocié un prix pour l’hôpital auprès d'une ferme d'impression 3D (une entreprise qui dispose de nombreuses imprimantes, eux en ont 40) pour en fabriquer en plus grande quantité (+ de 1000/semaines) et de manière contrôlée (désinfection et emballage). En 2 semaines la ferme d'imprimantes a réussi a couvrir les besoins des hôpitaux de Strasbourg avec les modèles Prusa et le lien été crée en cas de futurs demandes.

Notre stratégie, à ce moment-là, était d'imprimer en 3D les visières le temps de trouver un industriel capable de produire en série et avec du matériel adapté. Les imprimantes 3D n'étant pas un outil adéquat à la production de masse comme nous l'avons vu précédemment. C'est dans cette première phase de prototypage et d'essais que les imprimantes 3D sont les plus utiles, pour fabriquer un modèle puis le faire tester afin d'effectuer des modifications en fonction des retours. Puis on itère ainsi jusqu'à ce que l'on obtienne un modèle optimal. Nous avons ainsi pu tester une dizaine de modèles très rapidement et aurions pu fournir un plan 3D validé par des hôpitaux à des partenaires industriels pour qu'ils n'aient pas besoin de réaliser cette étape chronophage.

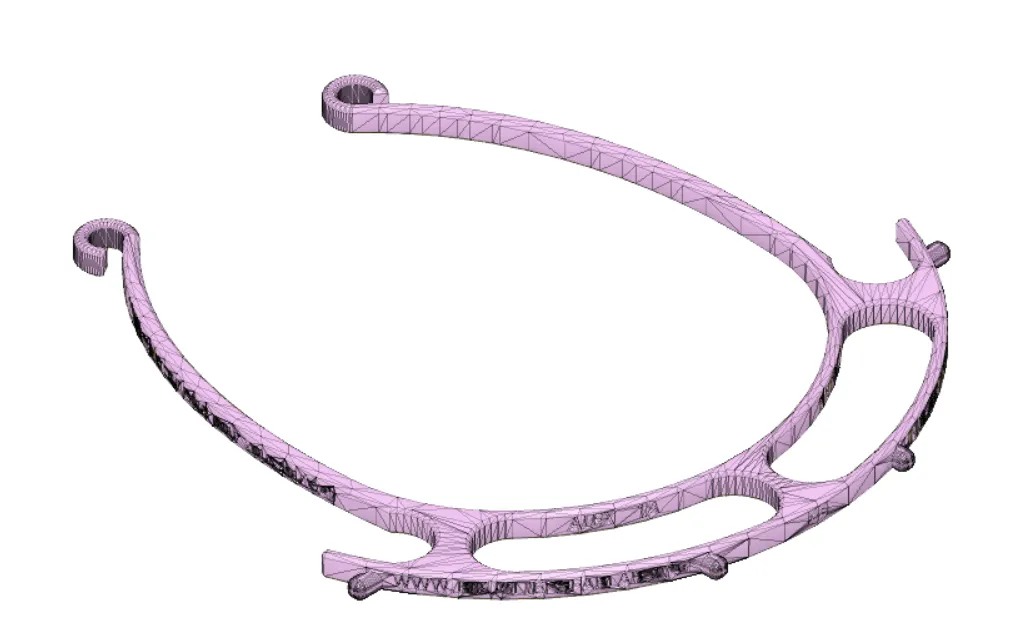

Après de nombreuses itérations comme le modèle ci-dessus, c'est finalement le modèle ci-dessous qui a été choisi, il répond à l'ensemble des critères des soignants (épaisseur suffisante, bon maintien sans élastique, visière éloignée du visage) :

Ce modèle a aussi été crée de manière à être facile et rapide à imprimer (le modèle Prusa prennait 3h contre 1h pour ce modèle) et a la possibilité d'être empilé pour ne pas avoir à relancer une impression toutes les heures :

Malheureusement, nos discussions avec plusieurs industriels n'ont pas abouties, mais des écoles telles que l'Université de Strasbourg ou l'ENSMM (Besançon), par exemple, ainsi que des industriels partout en France ont pu utiliser leur matériel d'injection pour produire plusieurs milliers de visières (voir la vidéo en début d'article).

À ce moment, l'offre n'était pas encore suffisante pour couvrir les nombreux besoins ou alors elle ne rencontre pas la demande. Avec l'aide de nombreux "Makers"/particuliers, fablabs, entreprises et collectivités qui nous ont rejoint dans l'aventure nous nous sommes donc attelés à fournir le maximum d'hopitaux et d'EHPADs du département qui souffrent aussi du manque de matériel. Un relais a été organisé avec La Poste, un local a été mis à notre disposition pour le contrôle qualité, la désinfection et le montage réalisé par des bénévoles. Nous avons pu offrir plus 6100 visières à des professionnels de santé en Alsace grâce à une trentaine de bénévoles.

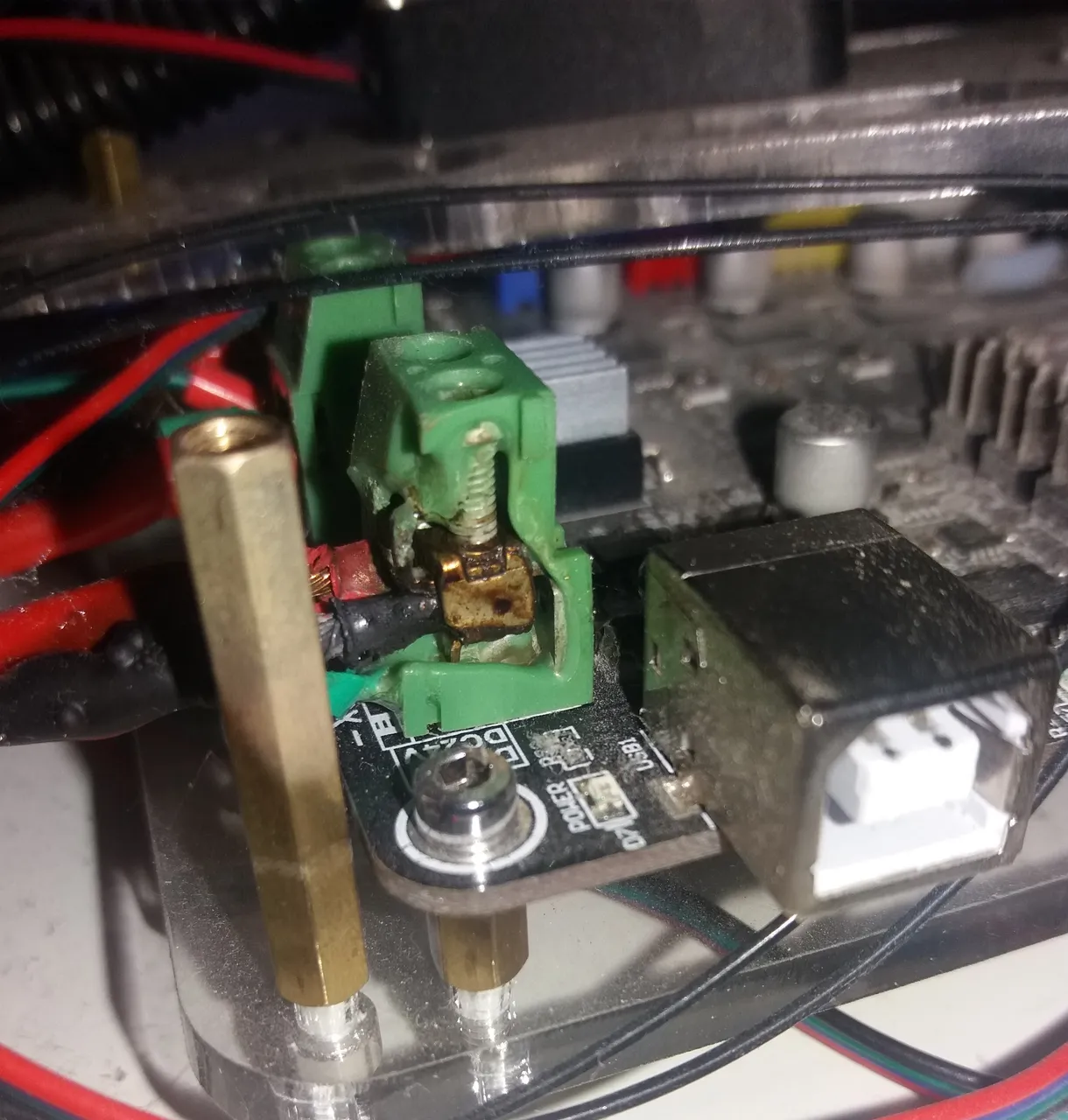

Mais cette méthode à ses limites, le temps d'impression d'une heure était bien trop long pour fournir la forte demande qu'il y a eu. Le matériel s'use rapidement, nous avons tous eu besoin de réparer à plusieurs reprises nos machines. J'ai par exemple dû remplacer les borniers à vis alimentant la carte et le plateau chauffant (cela arrive lorsque les vis se desserrent avec les vibrations de la machine et qu'un arc électrique se crée entre les contacts) :

Ce qui a été produit :

Voici quelques exemples de choses pouvant être imprimées grâce aux 2 types d'imprimantes présentées dans l'article précédent, vous pourrez retrouver plus de fichiers sur ce site.

Côté dépôt de filament fondu (FDM), on a surtout vu de l'impression de supports de visières et de valves pour masques décathlon ou encore des poignées de portes et des masques. Cette méthode est parfaite pour de grands objets ou des objets en contact avec la peau par exemple (le PETG étant l'un des seuls matériaux imprimé en 3D que l'on peut faire entrer dans la plupart des hôpitaux pour des questions de désinfection).

Pour les imprimantes utilisant de la résine, certaines entreprises utilisant des résines chirurgicales sont capables de fabriquer des écouvillons, tiges introduites dans le nez, pour des tests RT-PCR comme le fait formlabs :

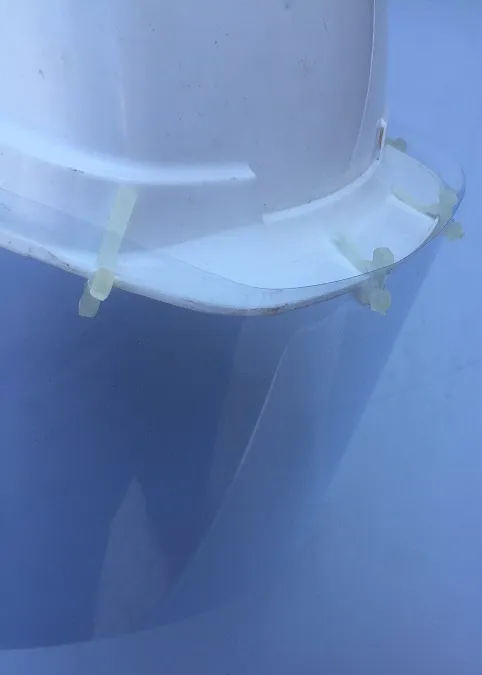

Pour ceux qui n'ont pas accès à ces résines onéreuses, il est possible d'imprimer des poignées de portes, des outils pour aider les couturières à fabriquer des masques, ou encore des attaches visières pour casques de chantier ou casquette :

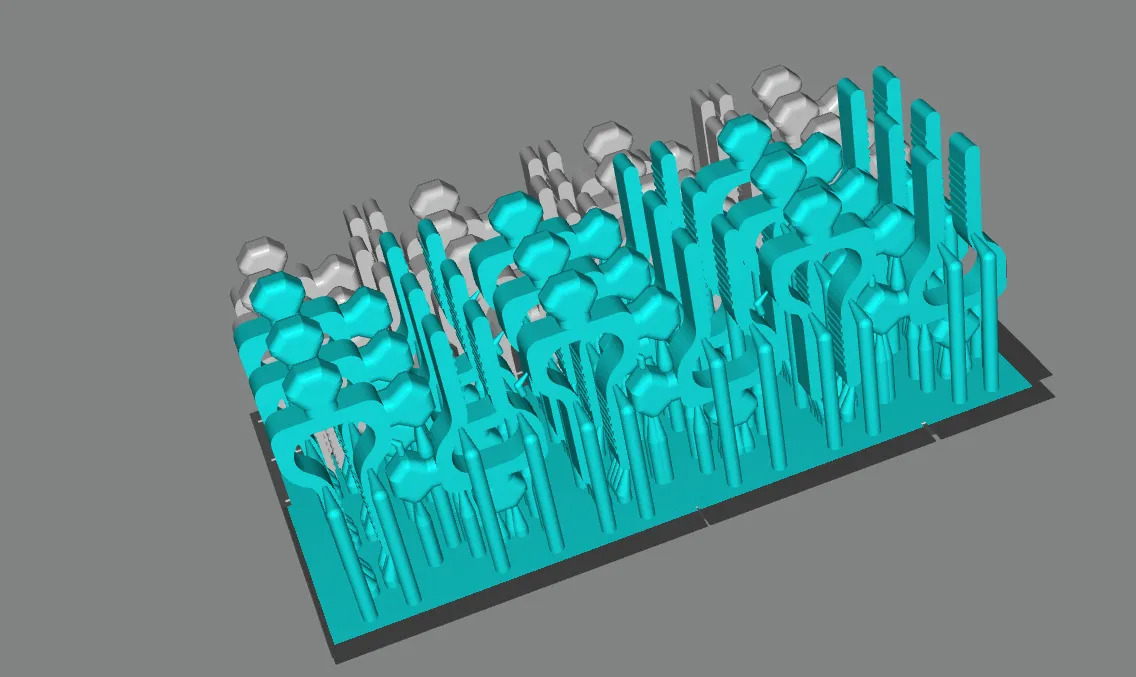

Ces pièces sont bien pour l'impression MSLA car on peut en mettre beaucoup sur le plateau :

Formlabs, un fabriquant d'imprimantes à résines haut de gamme, a mis en place une plateforme qui propose quelques fichiers qu'ils impriment avec de la résine depuis le début de l'épidémie accompagnés d'une description des pré-requis pour chaque objet.

La suite des événements :

Début mai, le gouvernement intervient en réglementant la production et la distribution de ces produits, empêchant ainsi à toutes personnes n'ayant pas de certifications de proposer (vendre ou offrir) ce type de matériel puis retire le texte avant de le modifier. De nombreux groupes cessent leurs activités par peur des poursuites que pourrait engager un distributeur qui arriverait sur le marché ou un utilisateur du produit. Nous avons fini de fournir à régime réduit les dernières demandes reçues, et avec l'aide d'avocats, adaptons notre communication pour respecter la réglementation. Ceci était le signe qu'un industriel allait enfin pouvoir fournir la demande actuelle au niveau national et que notre travail sur ce point était enfin terminé (nous n'en fabriquons plus en ce moment).

Cependant, certains groupes de bénévoles se sont transformés pour répondre aux nouvelles exigences et travaillent désormais sur de nouvelles problématiques ou exportent leur production à l'étranger.

Conclusions :

Je suis très heureux d'avoir pu participer à cette initiative et d'avoir rencontré autant de personnes dévouées à faire fonctionner ce projet. On a pu voir la force de mouvements locaux qui ont permis une très grande réactivité dans les régions les plus touchées. Cette décentralisation fut un atout majeur au début de l'épidémie, les réseaux locaux ont été capables de se mettre en place très rapidement et se sont organisés avec des fournisseurs locaux pour ne pas être gêné par les perturbations dues au début de la vague de coronavirus et aux différents confinements organisés.

Mais nous voyons aussi les limitations de l'impression 3D ici, la réglementation impose une certification de la production de visière, ce qui n'est pas facile avec des imprimantes 3D et encore moins lorsqu'elles sont distribuées dans un réseau de fablabs et particuliers qui dispose tous de machines et qualités différentes.

Merci beaucoup de m'avoir lu,

À bientôt !